如何改进电池电量计

农村的大多数小屋都是通过在简单的石炉中燃烧木材来取暖的。所需的热量由木材的进料控制。今天,计算机管理大型建筑物的供暖系统,而锅炉几乎已成为次要的。电池也出现了类似的趋势。电池越来越多地由称为电池管理系统 (BMS)的设备控制。

BMS 可确保安全、长寿命并提供充电状态 (SoC)。目前的系统通过测量电池电压、电流和温度来做到这一点,有些系统还包括库仑计数。库仑计数测量流入和流出的电池电流,这一理论可以追溯到 250 年前。SoC 的精度对于消费产品来说已经足够好了,并且会随着使用和时间的推移而降低。到那时,用户已经习惯了设备的怪癖,没有人受到伤害。军事、医疗和其他关键仪器需要更高的精度,本文重点介绍负责测量电池 SoC 的智能。

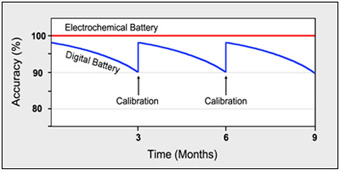

所谓“智能电池”的挑战在于将电化学电池和数字电池保持在一起。电化学电池被称为实际储能容器,数字电池是预测剩余能量的电路。图 1 说明了数字电池与电化学电池的漂移以及定期校准如何纠正错误。这些值是假设和强调的。

|

图 1:作为时间函数的电化学和数字电池跟踪 随着使用和时间的推移,电化学电池和数码电池会逐渐分离;校准纠正错误。 |

所有电池都有损耗,释放的能量总是小于输入电池组的能量。充电接受效率低下,尤其是在充电即将结束时,转化为热量的电阻损耗以及自放电形式的存储损耗会降低可输送的能量。BMS 设计的一个常见缺陷是假设电池将始终保持年轻和充满活力。老化具有多个维度,一些 BMS 通过观察用户模式和环境条件来进行补偿,以推导出旨在纠正跟踪误差的“学习”算法。这种建模有帮助,但也有局限性,因为无法始终准确跟踪电池老化。

校准,也称为容量再学习,是纠正智能电池跟踪误差的一种更好的方法。通过故意耗尽电池电量来进行手动校准。这可以在设备中完成,也可以在外部使用电池分析仪完成。对于大多数电量计芯片,完全放电会重置放电标志,随后的再充电会设置充电标志。建立这两个标志允许通过跟踪标志之间的距离来计算 SoC。经常使用的设备的校准应每三个月或 40 个部分循环后进行一次。如果设备自行进行周期性深度放电,则无需额外校准。这种校准对于便携式设备是实用的,但对于电力传动系统或 UPS 则不实用。

经常遇到校准问题的设备是除颤器。除颤器为心脏骤停的患者提供电击治疗。这种医疗仪器很少达到自校准所需的完全放电,仅靠完全充电是不够的。SMBus 也没有帮助。SMBus 提供通信,结果仅与可用数据一样好。

电池电量计的准确性在电力传动系统中最为关键。调查显示,里程焦虑是电动汽车购买者最关心的问题之一。一个鲜为人知但同样令人担忧的障碍是电池电量计的不准确性。电动汽车司机的电池电量已经耗尽,而燃油表仍指示舒适的 25% 储备。由于错误的读数而陷入困境会增加恐惧和偏执。SAE Consortium 的工程师发表的轶事评论表明,新 EV 电池模块的 SoC 错误可能高达 15%。

内燃机的燃油表不存在这个问题。储油箱在车辆的整个使用寿命期间保持不变,并且燃油分配保持准确。另一方面,电动汽车中的电池正在缩小,测量分配能量的技术需要改进。人们将电池比作燃料箱,但估计存储容量和测量来自电化学装置的电池能量远比液体燃料存储系统复杂。

电动动力总成的 BMS 还应指示电池在任何给定时间可以容纳的总能量。准确的容量测量尚不可行,损失大多对用户隐藏。电池容量可能已降至 80%,但 BMS 仍会在充满电后显示 100% SoC。较低的容量会减少运行时间并缩短行驶里程。电量不足的电池也会充电得更快,因为要充满的东西更少。

BMS 应显示 SoC 和 SoH。但即使 SoH 可用,许多制造商也会因为担心客户投诉而不愿在保修期内展示低于 100% 的容量。消费产品中电池的 SoH 以及电力传动系统可以通过编码访问提供给服务人员。为了补偿损失并兑现 8 到 10 年的保修期,电动汽车制造商将电池尺寸加大了 20%。这允许老化并提供额外的行驶里程,以防万一。

改进 BMS

电池电压、电流和温度本身不足以提供准确的 SoC 估计,更不用说健康状态 (SoH) 了。早期的锂离子将不断上升的内阻与 SoH 相关联。这不再有效,因为大多数现代锂离子电池随着电池老化而保持低电阻。

在设计 BMS 时,还必须考虑电池如何为主机服务。例如,在 iPhone 和大多数电动汽车中,电池与主机“结婚”。这使得能够收集用于学习的数据。电池和设备以类似于美满婚姻中的伴侣的方式共存。另一方面,双向收音机的电池是从普通充电器中取出的,使用后放回池中充电。学习很困难,必须使用不同的方法来跟踪电池健康状况。

Cadex Electronics在使用磁性测量电池 SoC 方面取得了重大进展。量子磁学 (Q-Mag™) 可以提供迄今为止最准确的电池 SoC 读数。Q-Mag™ 利用与 SoC 相关的磁性,在某些电池系统上,它在空充电和满充电之间变化多达三倍。线圈产生交流场,传感器读取与 SoC 成线性关系的磁化率。

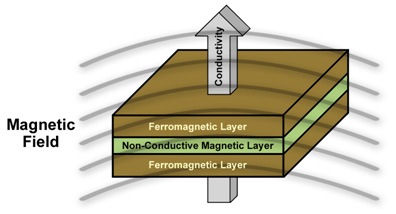

传感器有多种选择,由于可用性和低价格,Cadex使用 GMR(巨磁阻)传感器进行研究。它由夹在超薄非磁性导电层上的铁磁合金组成。施加磁场会降低电阻;移除力会增加它。该原理称为电子散射,也用于硬盘读/写磁头。图 2 说明了 GMR 传感器的功能。

|

图 2:GMR 传感器 电池的磁性随 SoC 的变化而变化。当暴露在磁场中时,传感器会读取变化。

|

Q-Mag™ 已成功通过锂离子钴、NMC、磷酸铁锂以及多种铅酸电池的测试。该系统不受大多数外部干扰的影响,并且不依赖电压进行 SoC 估计。这允许在电池充电或负载时读取 SoC。Q-Mag™ 适用于铝和不锈钢外壳的棱柱形和圆柱形电池,但不适用于黑色金属材料。锂基化学物质的准确度为 +/-5%,铅酸为 +/-7%。随着电池老化,应保持这种高精度。校准通过应用完全充电发生。

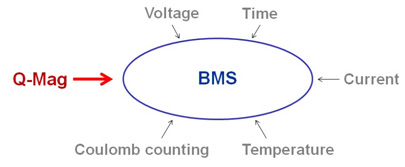

通过电压和电流参考,Q-Mag™ 能够计算 SoC 和 SoH。BMS 还可以通过观察故障电池的自放电来检测微短路,这一功能可增强电池安全性。此外,Q-Mag™ 可用于负载均衡。这消除了通过电压使 SoC 估计复杂化的橡皮筋效应。图 3 显示 Q-Mag 作为 BMS 的主要贡献者。

|

|

图 3:Q-Mag 作为

|

Q-Mag 可以做得很小并夹在电池之间。多节电池可能有一个传感器用于整体评估或多个传感器以实现电池级别的诊断。包含 Q-Mag™ 的 ASIC 还可以包括温度传感和数字处理。在大容量、低价格的情况下,这项技术可用于大电池和小电池,包括消费产品。显示精确的能量储备,就像液体燃料系统一样,可能比我们想象的更接近。