了解用户可以采取哪些措施来减少电池腐蚀和脱落

腐蚀主要发生在栅极上,这被称为铅从板上“软化和脱落”。这种反应无法避免,因为铅酸环境中的电极总是具有反应性。铅脱落是一种自然现象,可以减少但不能消除。通过这种故障模式达到使用寿命终点的电池已达到或超过预期寿命。限制放电深度、减少循环计数、在适度温度下运行和控制过度充电是防止腐蚀的预防措施。

为了减少对长寿命电池的腐蚀,制造商在充满电后将比重保持在适中的 1.200 水平,而高性能铅酸电池的比重为 1.265 或更高较低的比重会降低特定的电池能量。

长时间过充电是造成电网腐蚀的另一个因素。这对密封铅酸系统尤其有害。虽然浸没式铅酸具有一定的过充弹性,但密封装置必须在推荐的浮动充电下运行(参见BU-403:充电铅酸)

具有可变浮充电压的充电器将充电电压调节到当前温度。当环境温度达到 29°C (85°F) 时减少浮充电,当温度降低时增加浮充电以降低腐蚀 大多数固定电池充电器都具有温度控制功能,但这并不常见在车辆中。充满电的启动器电池在行驶时保持在 14.40V(2.40V/cell),这可能导致过度充电。推荐浮动电压为 13.60V(2.27V/cell)。

随着铅酸电池被磷酸锂 (LiFePO) 取代,精确充电至关重要。虽然汽车充电系统为 LiFePO 提供正确的充电终止电压,但锂离子电池在电池充满电后不应再充电。更换 LiFePO 后,这种情况不会发生,并且起动器电池在巡航时会持续充电。虽然 LiFePO 比钴混合锂离子更能容忍过充电,但过充电会缩短磷酸锂电池的寿命。

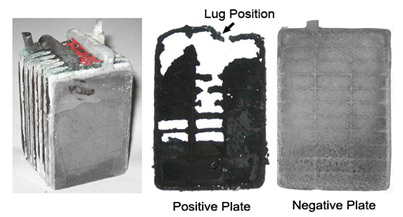

为了获得最大的表面积,启动器电池上的铅以海绵状形式施加。随着时间的推移和使用,铅块会脱落并降低性能。图 1显示了腐蚀的铅酸电池的内部结构。

栅格腐蚀是不可避免的,因为铅酸环境中的电极总是具有反应性。铅脱落是一种自然现象,只能减缓而不能消除。

电池的端子也会腐蚀。由于连接两极的两种不同金属之间的氧化,白色粉末的形成通常是可见的。端子腐蚀最终会导致电气连接断开。将连接端子更改为与启动电池的电池极相同材料的铅,将解决大多数腐蚀问题。

电池中的铅具有机械活性。放电时,硫酸铅导致极板膨胀,当极板再次收缩时,这种运动会在充电过程中逆转。随着时间的推移,会形成亚硫酸盐晶体,导致铅材料脱落。启动电池的脱落是可控的,因为电池不会进行深度放电,但对于深循环电池来说,这是一个更大的问题。

电气短路是另一种故障模式,尤其是卡车中的启动电池。当电池将其铅脱落到容器底部时,会形成一层导电层,逐渐填充沉积物收集器中分配的空间。随着时间的推移,现在导电的液体可能会到达极板,从而产生短路效应。“短路”一词用词不当,自放电升高 或软短路更适合描述这种情况。

软短路很难检测到,因为电池在充电后立即正常工作,一切看起来都很好。从本质上讲,充电会消除所有软短路条件的迹象,除了在充电过程中触摸电池外壳时可能会注意到的高温。然而,一旦静置 6-12 小时,电池就会开始出现开路电压降低和比重降低等异常现象。

测得的容量也会很低,因为自放电消耗了一些存储的能量。根据 2010 年 BCI 故障模式研究,电池短路占电池故障的 18%,比 5 年前的 31% 有所下降。改进的制造方法可能是造成这种减少的原因。

另一种形式的软短裤是苔藓。当分离器和板由于制造实践不当而略微错位时,就会发生这种情况,它们会导致部分板裸露。这种暴露促进了边缘周围导电晶体苔的形成,从而导致自放电增加。

铅坠是短路的另一个原因,其中大块铅从连接板的焊条上松脱。与随着磨损而发展的软短路不同,由于制造缺陷,铅坠通常发生在电池寿命的早期。这会导致严重的电气短路和永久电压降,从而导致热失控。

最严重和最严重的短路形式是机械故障,其中悬挂的板变松并相互接触。这会导致突然的高放电电流,从而导致过热和热失控。草率的制造以及过度的冲击和振动是造成这种故障的最常见原因。